Установка для производства дизельного биотоплива предназначена для переработки в непрерывном режиме сырых и отработанных растительных масел (рапсовое, подсолнечное, соевое, сурепичное и т.п.) методами переэтерификации метанолом в присутствии щелочного катализатора с получением метиловых эфиров жирных кислот, как дизельного биотоплива, так и смесей нефтяного дизельного топлива с метиловыми эфирами — смесевого дизельного биотоплива.

Наиболее значимые отличия от существующих аналогов:

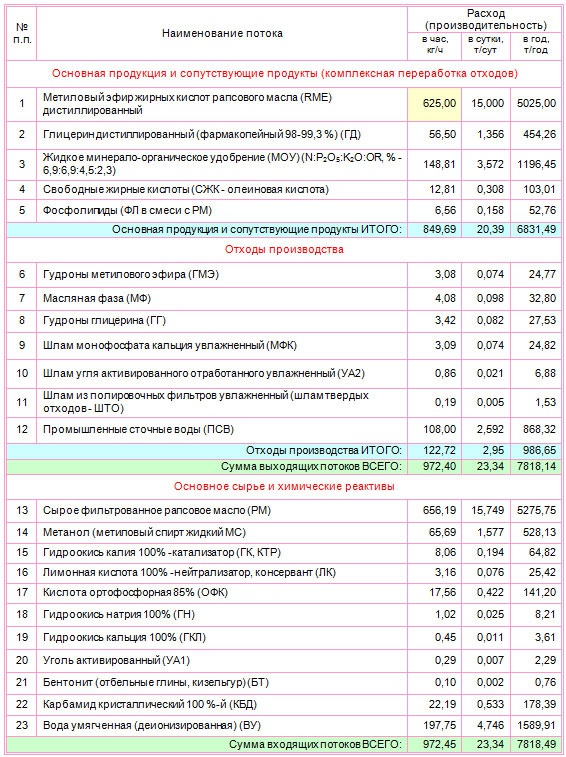

1. Установка имеет настраиваемую производительность по конечному продукту — метиловому эфиру от 5 000 до 10 000 тонн в год, при времени работы 335 дней в году и 24 часах в сутки.

2. Построение производства — блочно-модульное. Блоки, как завершенные стадии процесса производства состоят из компактных перемещаемых модулей, полностью собранных и испытанных на предприятии-изготовителе оборудования. Габариты блоков и модулей могут быть изменены в соответствии с требованиями заказчика.

3. Полностью укомплектованное производство включает:

— отделение подготовки сырых и отработанных масел (блоки 1-3);

— отделение переэтерификации с получением и очисткой метиловых эфиров жир- ных кислот (блоки 4-6);

— отделение разделения глицериновой фазы с получением дистиллированного глицерина и жидких комплексных минерало-органических удобрений (блоки 7-9);

— вспомогательные участки и установки, а также склады (блоки 10-16).

4. У заказчика имеется возможность расширения основного производства, а также комплексной переработки отходов путем докупки блоков.

5. При поставке отдельно блоков переэтерификации и очистки метиловых эфиров с заказчиком согласуются требования к качеству растительного масла, используемого в качестве сырья.

6. Установка оснащена современной автоматизированной системой управления технологическими процессами SСАDА RSView, снабжена компьютерными операторскими терминалами и реализует функции пуска в автоматическом режиме, остановки в автоматическом режиме, остановки в аварийном режиме.

7. Применяемые технологии позволяют выделять фазы фосфолипидов и свободных жирных кислот, как востребованных сопутствующих продуктов при подготовке масла к переэтерификации, проводить глубокую переработку глицериновой фазы с получением товарного глицерина и жидких удобрений, осуществлять полную рекуперацию избытка метанола из реакционных процессов, что определяет представленное производство, как безотходное и экологически чистое.

8. Установка имеет свою универсальную систему оборотного жидкостного охлаждения антифризом на базе воздушных охладителей в комплексе с низкотемпературным охлаждением при помощи компрессорно-конденсаторной холодильной установки, что избавляет заказчика от строительства дорогостоящей системы водооборотного охлаждения.

9. Установка включает систему водоподготовки, позволяющую получать необходимое количество деминерализованной воды из воды хозпитьевой для применения в технологических процессах основного производства.

10. Установка включает систему приточно-вытяжной вентиляции всего производства с системой автоматической аварийной защиты от возможных кратковременных выбросов паров метанола в атмосферу.

Продолжение читайте в публикации:

Производство дизельного биотоплива (часть 2)